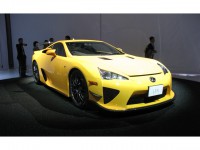

2010年にトヨタの高級ブランド・レクサスから登場したスポーツカー「LFA」には、軽量化を目的にカーボン繊維がボディに使われた。トヨタでは、車体の軽量化を図るため「将来一般量産車にも採用していきたい技術だ」としている。

独立行政法人「新エネルギー・産業技術総合開発機構(NEDO)」は、この8月、ナノ炭素材料全般の実用化を加速するため「低炭素社会を実現するナノ炭素材料実用化プロジェクト」を新たにスタートすると発表した。

ナノ炭素素材は、軽量で高い強度を持つことから構造部材への応用、電気や熱の伝導性が極めて高いことから放熱部材および導電性材料への応用が期待されている。このプロジェクトはナノ炭素素材について、さまざまな分野での実用化を加速するための研究を行なう。さらに、共通基盤技術を開発し、試料提供,技術移転などを通じて実用化を目指す企業をサポートする。

こうした動きと同調してか、農家の畑や田んぼなどの現場で、捨てられるだけだった廃棄物から、ハイテク素材をつくり出す研究がスタートする。東京大学と信州大学カーボン科学研究所のグループが、最先端のナノテクノロジー(超細微技術)を使い、稲わらや収穫後のトマト茎のような野菜くずなど、農家が捨てていた廃棄物から、微細な炭素繊維などの次世代先端ハイテク繊維をつくる研究を始める。

この研究が実を結べば、これまで農家でお金を支払って廃棄していたゴミが収入源になる可能性がある。また、最先端のハイテク・ナノ技術で農業の高度化・活性化と循環型社会の実現も可能となりそうだ。

農産物からハイテク素材をつくる研究は世界的に進んではいる。が、いまだに商業生産には至っていない。研究グループが生産を目指すハイテク素材は、繊維質「ナノセルロース」、炭素素材の「ナノカーボン」、そして二酸化ケイ素「ナノシリカ」だ。この“ナノ”は10億分の1メートルという極めて小さな単位で、研究グループでは別の研究者とも協力して、稲わらやトマトや茄子、キュウリなどの茎、間伐材などから、前述のハイテク素材を取り出す。ナノセルロースは鉄鋼の5倍の強度を持ちながら重量は5分の1だ。

次世代ハイテク素材の原材料は、日本全国に豊富にある。ナノセルロースを生むセルロースは米や小麦に含まれ、年間で40万トン以上が廃棄されている米のもみ殻にはナノシリカの原料となるシリカが8万トン含まれているという。

研究グループが目指すナノテクから生まれる複合材は、軽量で高い強度をメリットにして、自動車ボディモノコックや航空機の翼などへの活用が見込まれている。事実、2010年にトヨタの高級ブランド・レクサスから登場したスポーツカー「LFA」には、軽量化を目的にカーボン繊維がボディに使われた。トヨタなどでは、「将来一般量産車にも採用していきたい技術だ」として、軽量なクルマ、つまり省エネを狙ったクルマ作りに期待を寄せている。

炭素繊維は現在、東レ、帝人、三菱レイヨンの3社が世界生産の70%を占める。航空機分野でその強さと軽さに着目して、ボーイングの新鋭機787に東レの炭素繊維複合素材が採用された。また、エアバス次世代中型機製造にも帝人の炭素繊維複合素材が供給されている。

この東大などの研究グループには、農産物のゴミからつくる複合材を商業利用できる水準の品質やコストで、しかも安定的供給体制を構築することが求められる。少なくとも東レや帝人、三菱レイヨンの炭素繊維と競争するにはコストダウンに加え、製品の安定供給が大前提となる。が、農産物は収穫期が決まっている。稲わらやトマトや茄子、キュウリなどの茎などを安定的に供給するための調達法の確立も必要だ。ハードルは極めて高く多い。が、農業生産の高度化とハイテク素材の生産を同時にすすめる今回の研究、日本の官民共同の知恵を集結して、モノにできるか?(編集担当:吉田恒)